Линия для правки длинномерных валов автоматического/ полуавтоматического действия

- Общие характеристики:

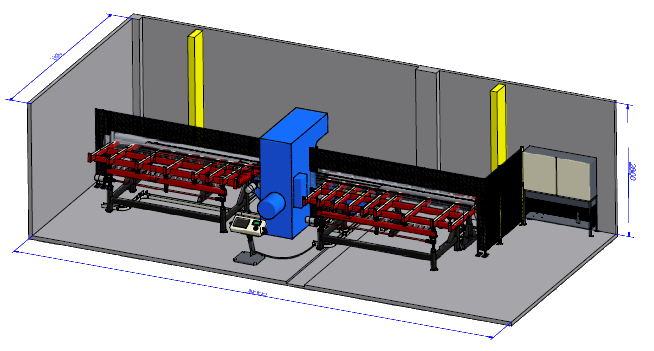

Линия состоит из: правильного пресса, установленного стационарно, транспортирующей и вращающей системы для обрабатываемых валов, загрузочного и разгрузочного магазина, пульта управления и электрического шкафа.

- Предложенное оборудование осуществляет следующие функции: автоматическую загрузку валов, автоматическую правку валов, контроль качества валов после правки, дифференцированную выгрузку валов.

- Оператор загружает часть валов в загрузочный магазин (загрузочную ёмкость), расположенный на входе в пресс; машина выполняет правку валов в автоматическом режиме без вмешательства оператора. В случае, если по различным причинам невозможно достичь необходимого уровня точности правки, машина сгружает валы на специально предназначенную площадку для валов, не подлежащих правке. Валы, правленые с необходимой точностью, транспортируются в разгрузочный магазин (разгрузочную ёмкость), расположенный на выходе; в это время на пресс из загрузочного магазина поступает для правки следующая заготовка.

- Габаритные размеры установлены исходя из максимальной длины обрабатываемых заготовок с учетом размеров секций, составляющих загрузочную и разгрузочную системы.

- Программирование цикла обработки выполняется оператором с пульта управления. При программировании заносятся данные вала: присвоенный код, соответствующая длина, материал, допустимые значения, по которым осуществляется контроль прямолиней-ности и необходимая точность правки. Запоминание каждого отдельного запрограм-мированного кода облегчает последующие операции правки вала с этим кодом.

- Технические характеристики валов, подлежащих правке:

- Длина валов: 600-11000 мм

- Минимальный диаметр валов: 12 мм

- Максимальный диаметр валов: 50 мм

- Твёрдость материала валов: 24-50 HRC

- Максимальная прямолинейность, предназначенная для правки: 5 мм/1000 мм

- Максимальный вес для валов Ø50 и длиной 11000 мм: около 190 кг

- Материал валов: как указано в ТЗ — углеродистая сталь и сталь 05Х16Н4Д2Б

- Максимальная погрешность продольной прямолинейности, допустимой после правки: 0,05 мм для длины 1000 мм.

3. Производственные данные правильного стана:

- Накопительная ёмкость на загрузке: 30 валов диаметром 50 мм и длиной 11000 мм.

- Накопительная ёмкость на разгрузке: 30 валов, соответствующих диаметру 50 мм и длине 11000 мм, максимум — 3 вала, не соответствующих данным параметрам.

- Производительность: среднее время цикла для валов длиной 9000 мм – 330 сек.

- Примечание: время цикла может варьироваться в зависимости от состояния валов: степени нелинейности, степени деформации, а также от заданного уровня точности правки.

4. Общее описание оборудования

Предлагаемое оборудование выполняет следующие функции:

- автоматическая система правки стальных валов;

- система управления перемещением валов (загрузка/разгрузка/складирование).

Автоматическая система правки стальных валов

Состав оборудования:

правильный пуансон;

правильный пуансон;- 2 каретки для перемещения и вращения валов;

- 2 упора (механизма блокировки) для поддержки валов при нажатии пуансона пресса. Упоры для поддержания валов с моторизированной регулируемой базой;

- загрузочный и разгрузочный магазины с моторизированным роликовым рольгангом — 2 шт.;

- электрический шкаф;

- операторская панель.

Рабочий цикл:

- Заготовки приподнимаются вверх для их корректной загрузки

- Каретки для перемещения и вращения валов располагаются на оптимальном от них расстоянии для удобства сбора и размещения валов.

- Программа устанавливает наиболее подходящее расстояние между центральными поддерживающими опорами, которые располагаются на специальном моторизованном валу, соединяющем их.

- Заготовка загружается на транспортировочные каретки.

- Стационарное сканирующее устройство, расположенное в непосредственной близости от пуансона, выполняет программу сравнительного анализа геометрических параметров заготовки. При этом происходит непрерывное вращение и перемещение заготовки до полного завершения сканирования.

- Таким образом, программа позволяет определить точки вала, на которые необходимо воздействие правильного пресса и, перемещая транспортировочную каретку, располагает выбранную точку вала под пуансон.

Пуансон приводится в движение.

Пуансон приводится в движение.- Как только пуансон достигает поверхности вала, толкая его вниз, транспортировочные каретки благодаря рессорной системе опускаются под его тяжестью; вал, в процессе своего движения вниз, встречает две центральные опоры (ближайшие к пуансону) и опирается на них, разгружая транспортировочные каретки.

- Завершение фазы локальной правки, во время которой вес вала полностью перекладывается на две опоры.

- По завершению локальной правки, вал переворачивается и перемещается в горизонтальном положении таким образом, чтобы поместить под пуансон следующую точку для правки.

- Фазы перемещения вала и его правки повторяются до тех пор, пока не будет достигнута требуемая прямолинейность.

- Правленый вал может быть извлечён.

Замечание: в том случае, если после произведенных операций локальной правки (их количество задаётся оператором) не достигается требуемый уровень прямолинейности, система признаёт данную операцию неудавшейся: вал будет наглядно промаркирован, чтобы его можно было распознать и отбраковать.

Система управления перемещением валов в процессе правки (загрузка/разгрузка/складирование).

Состав оборудования:

- загрузочный магазин-1 шт.

- разгрузочный магазин-1 шт.

- роликовый конвейер-1 шт.

- система рычагов для перемещения заготовок между загрузочным/разгрузочным магазинами, конвейером и рабочей зоной пресса — 3 шт.

Рабочий цикл:

- Загрузка вала (или валов одного типа) в загрузочный магазин со стороны оператора.

- Перемещение одного вала посредством рычажной системы из магазина на роликовый конвейер и затем под пресс на транспортировочные каретки.

- Выполнение цикла правки.

- Перемещение вала при помощи рычажной системы с пресса на роликовый конвейер и затем в разгрузочный магазин.

- Повторение цикла до тех пор, пока не закончатся валы в загрузочном магазине.

Интерфейс операторской панели. Способ использования оборудования.

Вся автоматическая линия по правке валов, состоящая из пресса, автоматической системы правки валов и магазинов, будет управляться напрямую с определённой позиции. Для управления оборудованием предусмотрено наличие операторской панели с сенсорным экраном и джойстик для осуществления операций по перемещению вала. Т.о. становится возможным мониторинг и своевременное регулирование всех параметров оборудования, в частности, отслеживание сигналов тревоги и сигналов о неполадках в оборудовании. Вход в систему защищён с помощью пароля.

На операторской панели доступна функция ведения журнала состояния оборудования.

Оборудование может использоваться следующим образом:

- автоматический режим: оператор выполняет только введение валов в загрузочную зону магазина и подъём готовых обработанных валов;

- полуавтоматический режим: оператор управляет с помощью дистанционного пульта вращением и перемещением вала, выбирая точки, подлежащие контролю при помощи цифрового сканирующего устройства и приводя в движение пресс при помощи вращающейся ручки.