Автоматизированный комплекс по производству муфт НКТ

Станок с загрузочным столом и устройством подачи труб (отрезка заготовки под муфту, проточка и нарезка резьбы)

Состав оборудования

1. Многошпиндельный обрабатывающий центр с вертикально вращающимся столом

Электросварная станина спроектирована таким образом, чтобы придать конструкции максимальную прочность и обеспечить отсутствие вибрации во время работы.

Поворотный стол на горизонтальной оси D=950мм на 8 позиций (держателей деталей).

Привод вращения: бесщеточный двигатель 22Нм, оптимальный для вращения и точного позиционирования с функциями ускорения, замедления, с возможностью регулировки и высокоточным редуктором, тормозной узел с быстрым замедлением.

Время поворота стола – цикл –1,1сек.

8 пар высокоточных держателей для зажимных приспособлений, 6 сверлильно-расточных головок с инструментальным конусом HSK63, диаметр 160мм.

Ход подачи 160мм, осевое усилие 600Н, поступательная и возвратная скорость – 20м/с, линейное ускорение: 5 м/сек2, макс.cкорость вращения: 6000 об./мин, индивидуальный электропривод Siemens 5,5квт, вес шпиндельного узла: 260кг.

Перемещение по осям осуществляется при помощи шариково-винтовой передачи.

Электромеханический привод перемещения осуществляется от бесщёточного двигателя, управляемого цифровым устройством. Возможность регулировки скорости хода шпинделей (быстро/медленно/очень медленно) и установки на кнопочной панели параметров.

Все операционные единицы перед установкой в станочную линию прошли 48-часовую проверку на испытательном стенде.

6 приводных узлов, 6 рабочих головок.

На 1поз. вместо шпиндельного узла смонтирована система резки трубных заготовок включающая в себя:

- режущее устройство с дисковым лезвием;

- стол подачи с направляющими для позиционирования заготовок длиной до 12м.

Все функции режущего устройства контролируются ЧПУ:

- Максимальная мощность 9 кВт;

- Ход режущего устройства 160 мм (длина изделия подлежит согласованию);

- Максимальная длина режущего хода 140 мм;

- Максимальный диаметр лезвия 315 мм.

- Станок оснащен ЧПУ Siemens 840D sl

- Централизованная система смазки.

- Централизованная система подачи, рециркуляции и охлаждения СОЖ.

- Конвейер отвода стружки.

Цикл каждой операции обработки –19сек. Одновременно обрабатывается 7 муфт.

2. Конвейер и моечная машина проходного типа

2. Конвейер и моечная машина проходного типа

Цепной конвейер перемещает муфты через камеру промывки, перпендикулярно оси движения установлены форсунки моечной машины. После выхода из зоны мойки муфты попадают на виброподатчик комплекса контроля и маркировки.

3. Автоматизированный комплекс промывки, контроля резьбы и маркировки муфт

Поворотный стол(вертикальная ось вращения) на 8 зажимных позиций (автоцентрирующиеся захваты для муфт):

- 1-я поз. — Загрузочная

- 2-я поз. — Промывка внутренней резьбы опция

- 3-я поз. – Продувка сжатым воздухом –сушка опция

- 5-я поз. – Контроль резьбы лазерным датчиком

- 7-я поз. – Маркировка неотбракованной детали

Время цикла 18 сек.– 200шт./ч

Тач-панель оператора.

Пневмооборудование с узлом фильтра-регулятора.

Электрошкаф с PLC-контроллером Omron.

4. Манипулятор для захвата выгружаемых муфт и загрузки в корзины

4. Манипулятор для захвата выгружаемых муфт и загрузки в корзины

Погрузка и разгрузка муфт производится декартовым 3-осевым роботом-манипулятором, оснащенным магнитным захватом.

5.Установка фосфатирования

Тип оборудования: резервуарного(сборного) типа, с корзинами перемещаемыми при помощи тележки (режим управления авт./ручн.)

Оборудование рассчитано на следующие параметры загружаемых муфт:

Оборудование рассчитано на следующие параметры загружаемых муфт:

- Максимальные: D=110мм, длина=300мм

- Средние: D =73 мм, длина=132 мм

- Толщина фосфатирующего покрытия: 6-20 микрон

- Размеры корзины для деталей: 1000х500х300

- Количество муфт в корзине: 50 шт. (муфта НКТ73)

- Количество корзин в обработке: 5 шт./ч

- Количество корзин: 7 шт.

- Размеры резервуара в обработке: 1200х800х800 с вместимостью около 800 л

- Нагрев резервуаров: электротэны с контрольными терморегуляторами и возможностью установки температурных параметров.

Цикл обработки:

Загрузочная стенд(тележка) с корзиной перемещается на позицию загрузки электроприводом по направляющим. Манипулятор осуществляет загрузку муфт в корзину, затем стенд с корзиной перемещается электроприводом на позицию, где корзина захватывается со стенда основным манипулятором, перемещающим корзины из ванны в ванну в автоматическом режиме. Для облегчения операции загрузки муфт, загрузочная позиция установлена на колёсах и рельсах таким образом, чтобы её можно было извлекать из линии.

Загрузочная стенд(тележка) с корзиной перемещается на позицию загрузки электроприводом по направляющим. Манипулятор осуществляет загрузку муфт в корзину, затем стенд с корзиной перемещается электроприводом на позицию, где корзина захватывается со стенда основным манипулятором, перемещающим корзины из ванны в ванну в автоматическом режиме. Для облегчения операции загрузки муфт, загрузочная позиция установлена на колёсах и рельсах таким образом, чтобы её можно было извлекать из линии.- Обезжиривание при 60̊С

- Ополаскивание при комнатной температуре

- Фосфатирование цинковыми солями при 70ºС

- Ополаскивание при комнатной температуре

- Смазка масляной эмульсией при 60-70ºС (Консервация)

- Сушка горячим воздухом при 100ºС

- Корзина помещается в разгрузочный стенд(тележка).

- Разгрузочный стенд(тележка) с корзиной перемещается электроприводом на разгрузочную позицию. Манипулятор осуществляет выгрузку муфт на конвейер подачи к упаковочной позиции.

- В случае, если оператор не разгрузил все детали, когда тележка поступает на разгрузочную позицию-оборудование останавливается.

Поставка включает в себя:

- Погрузочный и разгрузочный стенд(тележка)

- Комплект резервуаров из нержавеющей стали 304/316(AISI) с изоляцией

- Электротэны и аспирационные кожухи для горячих резервуаров, из нержавеющей стали

- Сушильная печь, укомплектованная вентиляторами и трубчатыми электронагревателями

- Устройства аспирации пара.

- Транспортировочный манипулятор грузоподъемностью 300 кг для перемещения корзин в различные точки оборудования.

- 7 корзин для муфт из нержавеющей стали, оснащенные приспособлениями для сцепки с транспортировочным манипулятором.

- Ёмкость из нержавеющей стали для фильтрования, отстаивания и хранения фосфатировочного раствора.

- Панельная обшивка оборудования, оснащенная устройством аспирации пара.

- Боковая смотровая площадка, вдоль установки, для визуального контроля, ручных манипуляций с оборудованием.

- Электрошкаф управления.

6. Манипулятор выгрузки из корзин.

Погрузка и разгрузка муфт производится декартовым 3-осевым роботом-манипулятором оснащенным магнитным захватом.

7. Оперативно-технологический сервер данных цеха (АСУ)

Функции:

- сбор информации и управление выполняет контроллер на базе Siemens S7-400,

- функции визуализации, контроля и архивирования на базе персонального компьютера(SCADA WinCC).

Опции:

- Стол для загрузки муфт в деревянную тару.

- Рольганг подачи ящиков для упаковки.

- Рольганг выдачи ящиков, загруженных муфтами.

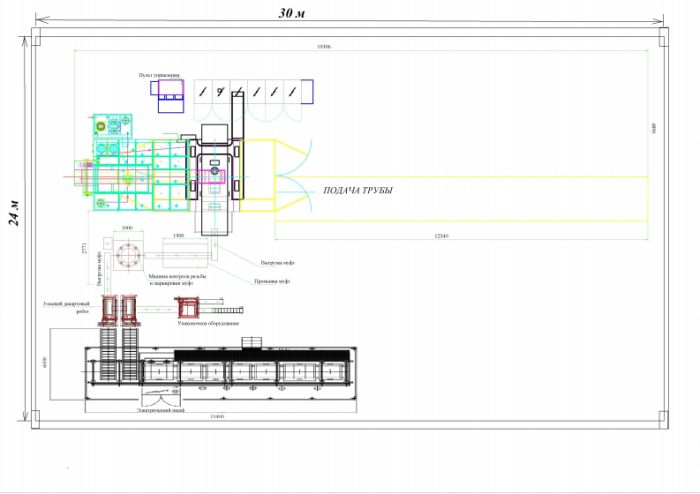

Схема цеха